Производство

Для изготовлении новых метчиков используются наиболее распространенные марки быстрорежущих сталей (Р6М5 и Р5М5К5) и быстрорежущие стали высокой производительности, получаемые технологией порошковой металлургии (Р6М5Ф3-МП и Р6М5Ф3К8-МП).

Все новые метчики разрабатывались в сочетании с износостойким покрытием (TiN, TiCN), обеспечивающим оптимальные условия в зоне резания и высокое качество поверхности резьбового отверстия.

Для получения полной информации и оформления заказа просим ознакомиться с Каталог метчики быстрорежущие новинки и связаться с менеджером Вашего региона. Контакты менеджера можно найти здесь.

ООО «Томский инструментальный завод» (ООО «ТИЗ») – российский разработчик и производитель режущего цельнотвердосплавного инструмента. Выпускаемый монолитный инструмент применяется для обработки широкого круга материалов: конструкционных и легированных сталей, закаленных материалов, нержавеющих сталей и жаропрочных сталей и сплавов, титановых сплавов, алюминиевых сплавов и композиционных материалов.

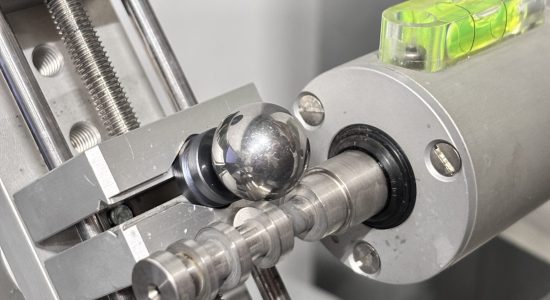

Производственная база завода включает в себя передовое оборудование мировых производителей. Шлифовальные станки: WALTER, ANCA, Vollmer и д.р. Полный комплекс оборудования для финишной обработки и нанесения покрытий: IEPCO, Multifinish, VACOTEC, PD2i и д.р. Комплекс высокоточного бесконтактного измерительного оборудования. А также 5-ти координатный обрабатывающий центр YCM для испытаний инструмента на стойкость и работоспособность.

Основной объем лезвийного инструмента для высокоскоростной обработки изготавливают из твердых и сверхтвердых материалов, а дополнительная обработка в виде нанесения износостойких покрытий и полировка рабочей поверхности обеспечивает защиту инструмента от термических и термоциклических нагрузок.

Выпускаемый ассортимент цельнотвердосплавного инструмента включает:

- Фрезы общего назначения

- Фрезы специальные (по группам материалов)

- Фрезы гравировальные

- Контурные фрезы (роутеры)

- Фрезы копировальные конические (конические радиусные)

- Фасонные фрезы

- Шпоночные фрезы

- Сверла спиральные универсальные

- Сверла спиральные с усиленным хвостовиком с внешним и внутренним подводом смазочно-охлаждающей жидкости (СОЖ) (по группам материалов), в том числе с допусками m7

- Развертки машинные цилиндрические

- Зенковки для снятия заусенцев и фасок, а также обработки по контуру

- Зенковки (под микростоп) с направляющей для снятия фасок с углами конуса 90˚, 100˚, 120˚, с резьбовой посадкой

- Инструмент по чертежам заказчика, в том числе и комбинированный

В зависимости от области применения весь твердосплавный инструмент выпускается:

- с износостойким покрытием

- без износостойкого покрытия

- с полированной стружкоотводящей канавкой

- с полированной стружкоотводящей канавкой и износостойким покрытием

Для повышения стойкости монолитного инструмента и в зависимости от обрабатываемого материала и вида обработки применяются следующие износостойких покрытий:

AlTiN, TiAlCN, AlTiSiN, CrCN, TiCN, ZrN, ZrCN, PCD и т.д.

Благодаря высокой квалификации инженерно-технологического и производственного персонала, высокоточному производственному и измерительному оборудованию, тщательному контролю на каждом этапе производства, а также привлечению последних достижений науки и инновационных разработок в производство, продукция Томского инструментального завода успешно конкурирует с продукцией известных мировых брендов.

Для получения полной информации и оформления заказа просим ознакомиться с Каталог инструмент цельный твердосплавный и связаться с менеджером Вашего региона. Контакты менеджера можно найти здесь.

Качество продукции и услуг стало ключевым фактором конкурентоспособности в современном бизнесе, поэтому Томский инструментальный завод уделяет особое внимание контролю исходного сырья и выпускаемой продукции на всех этапах производства. Строгое соответствие инструментального материала установленным требованиям, контроль габаритных размеров и геометрических параметров обеспечивает высокий уровень качества режущего инструмента.

Контроль качества складывается из четырех основных этапов: входной и текущий контроль инструментального материала, проверка геометрической точности изготовления и характеристик обработанной поверхности, проведение производственных испытаний.

Входной контроль инструментального материала включает в себя: контроль габаритных размеров стальных прутов и твердосплавных стержней, визуальный осмотр на предмет поверхностных дефектов, контроль химического состава, твердости, плотности и анализ микроструктуры.

На первом этапе, контролёром Отдела Технического Контроля производится измерение габаритных размеров прутка или стержня: диаметр, эллипсность, отклонение от прямолинейности, шероховатость и визуальный осмотр поверхности.

Далее, образцы стали и твердых сплавов каждой партии поступают в металловедческую лабораторию Отдела Главного Металлурга.

Контроль химического состава крайне важен для производства режущего инструмента, так как от марки стали зависят режимы обработки и конечные свойства инструмента. Для проведения анализа химического состава в условиях лаборатории применяется стационарный оптико-эмиссионный анализатор серии FOUNDRY-MASTER, обеспечивающий чувствительность по измерению примесей по большинству элементов на уровне 0,0001 %.

Контроль твердости осуществляется на приборах: Бринелль, Роквелл, Виккерс.

Для анализа микроструктуры металла применяется разрушающая металлография (или металлография с вырезом образца) – классический вид металлографии, при котором из объекта контроля удаляется образец. Из образца приготовляется шлиф, подвергается травлению и исследуется на оптическом микроскопе. Микроскоп LEICA DM2700 с программным обеспечением контроля микро- и макроструктуры образцов Axalit Soft дает возможность производить исследования с возможностью выводить изображение с объектива микроскопа на монитор компьютера в соответствующем масштабе, производить линейные измерения и создавать архивы изображений и исследований.

Анализ микроструктуры позволяет оценить размер и форму структурных составляющих инструментального материала, понять характер взаимодействия компонентов сплава, выявить различные дефекты в материале, такие как раковины, микротрещины, поры, а также оценить изменения в структуре после термообработки или химического воздействия.

Текущий контроль инструментального материала, направленный на определение качества термической обработки стальных заготовок, включает в себя контроль состояния поверхности, металлографический анализ микроструктуры и контроль твердости. Цель контроля – обеспечить заданные свойства изделий, подвергшихся тепловой обработке.

Технический контроль является важнейшей частью любого производственного процесса, которому необходимо уделять особое внимание. Отдел Технического Контроля следит за качеством на всех стадиях изготовления инструмента: от входного контроля металла и твердых сплавов до отгрузки готовой продукции. За каждым участком закреплен контролёр, оборудование и инструменты для осуществления проверки параметров на соответствие технологической документации от операции к операции.

Условно, производство разделено на 4 участка (4 стадии изготовления режущего инструмента): заготовительный; сырой; участок термообработки; финишный участок.

Операции на заготовительном и сыром участках не требуют сложных и высокоточных измерений. Здесь достаточно штангенциркуля, микрометра, угольника, калибра-втулки, прибора для контроля радиального биения с индикатором часового типа и пр. Контролер термического участка проверяет твердость заготовок после закалки на твердомере, осуществляет контроль кривизны и внешнего вида.

По мере появления профиля инструмента, усложнения его геометрии, измерения поверхностей также становятся более сложными и точными. Контроля обычным измерительным инструментом уже недостаточно.

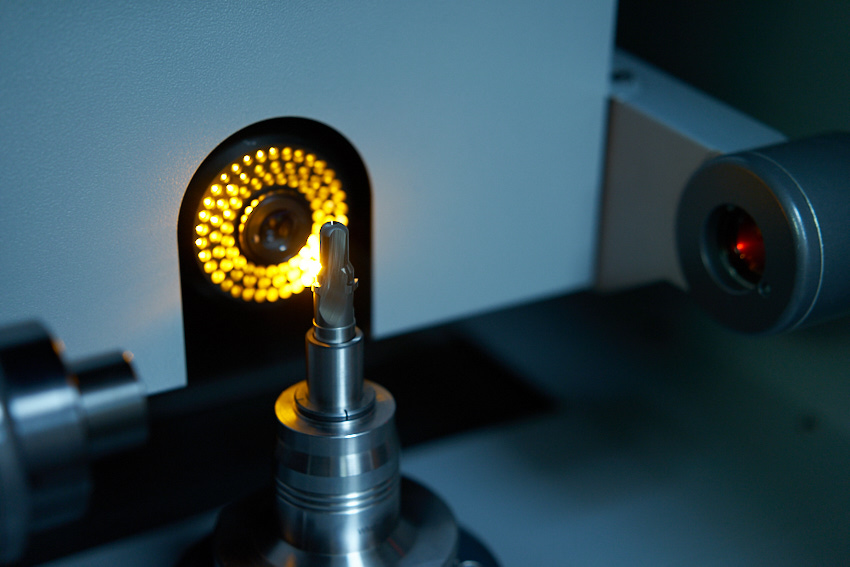

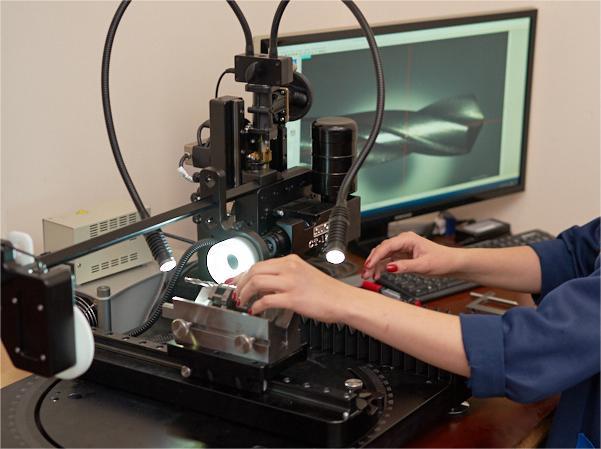

Проверка геометрических параметров: формы и расположения режущих кромок, углов заточки режущих поверхностей, радиусов и фасок на торце, биений и шероховатости поверхностей, а также других параметров, согласно технической документации, подразумевает использование автоматизированных измерительных систем. Для решения таких задач ОТК оборудован координатно-измерительными машинами Zoller gunius 3s и Zoller thred check. Современные измерительные машины позволяют выполнять измерения геометрии сложных пространственных поверхностей с высокой точностью (до 0,001 мм).

Наличие дефектов, таких как трещины, заусенцы, сколы, коррозия и другие дефекты, оказывающие негативное влияние на работу инструмента фиксируется на оптических измерительных машинах.

Качество изготовления продукции определяется результатом работы каждого сотрудника всех подразделений нашего предприятия. Любой предыдущий этап в технологической цепочке напрямую влияет на последующий. Поэтому, все сотрудники регулярно проходят обучение и проверку на профессиональные навыки и знания, а приборы контроля – ежегодную поверку с регистрацией в Росреестре.

Коллектив Томского инструментального завода активно работает над решением задач, связанных с увеличением производительности режущего инструмента и срока его службы. Созданный на базе Томского инструментального завода, Центр нанесения покрытий (ЦНП) предлагает широкий спектр современных износостойких покрытий, получаемых методом физического осаждения в вакууме (PVD) на режущий инструмент из быстрорежущей стали и твёрдого сплава для обработки различных материалов.

ЦНП организован при тесном сотрудничестве с мировыми лидерами в области технологий нанесения покрытий износостойких покрытий и оснащен комплексом оборудования: установками по нанесению покрытия (EIFELER Alpha-100, PD2i MpC500), оборудованием для подготовки инструмента к нанесению покрытия (PD2i Pardus, IEPCO PEENMATIC, Multifinish MFD-100) и др.

Работая в соответствии с европейскими стандартами и традициями качества, реализуя программы подготовки и повышения квалификации своих сотрудников, ЦНП гарантирует качество покрытий мирового уровня.

Использование современных износостойких покрытий, таких как TiN, TiCN, AlTiN, AlTiSiN, CrN, CrCN, ZrN, ZrCN и т.д., позволяет повысить:

- Стойкость инструмента

- Качество обработанной поверхности

- Производительностьработ

- Стабильность обработки резанием

- Экономическую эффективность производства

При необходимости улучшения функциональных характеристик деталей машиностроительного назначения проконсультируем по выбору оптимальной методики улучшения поверхности, а также и подходящего покрытия для каждой задачи.

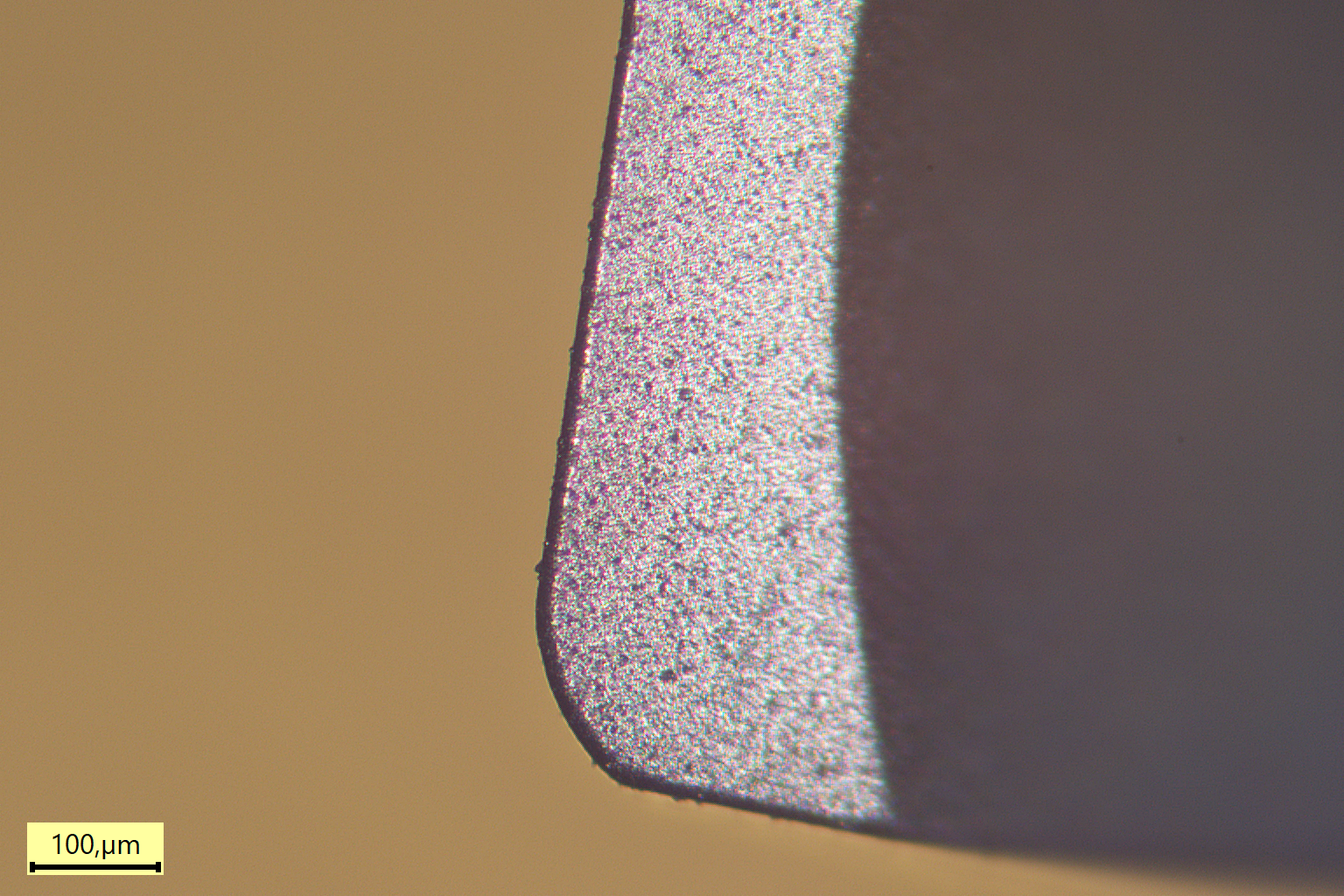

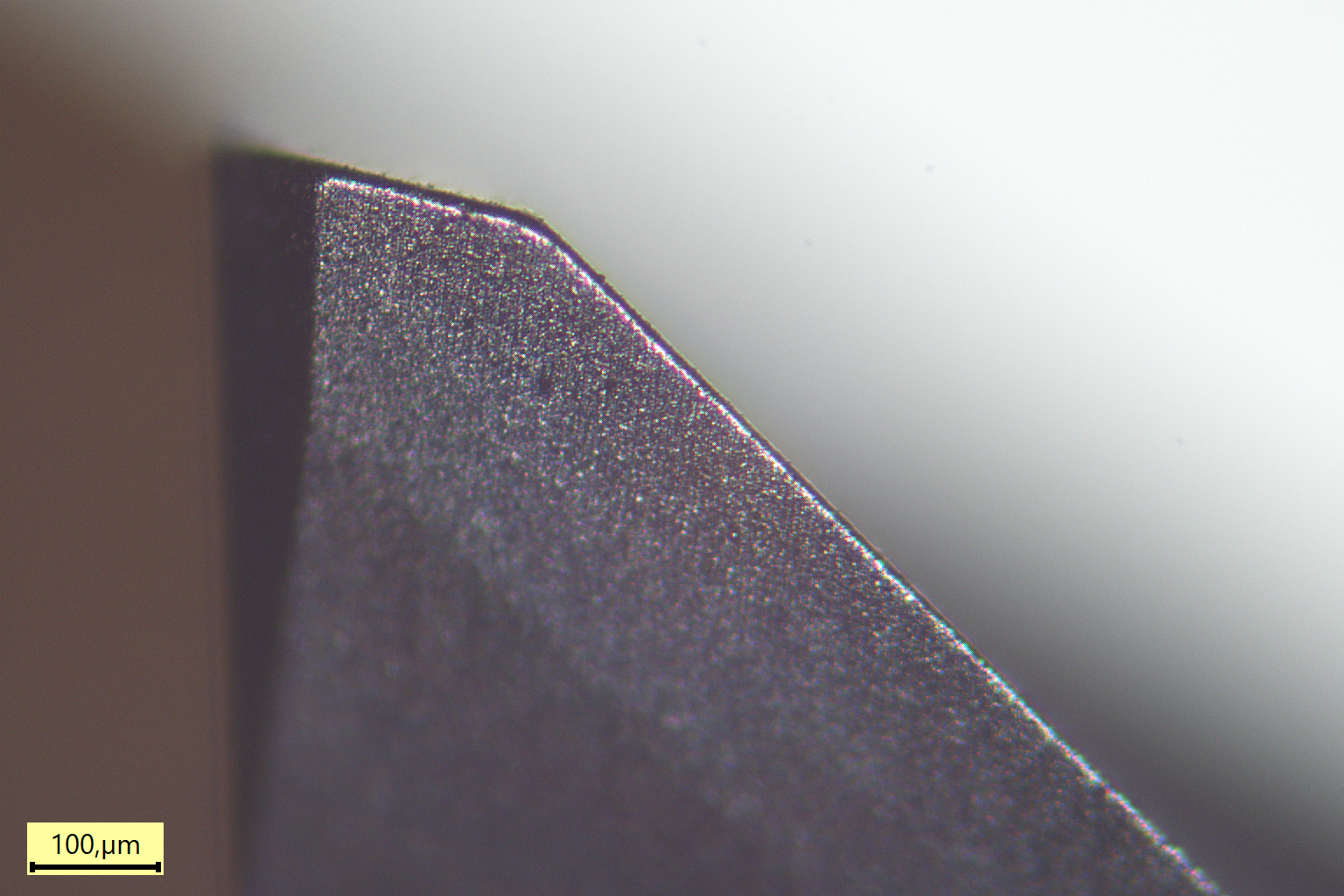

Для получения качественного покрытия инструмент проходит несколько подготовительных этапов. Процесс начинается с микроабразивной обработки, в результате которой происходит удаление заусенцев, частиц абразива, химических загрязнений, окисных плёнок, улучшение состояния поверхности без изменения геометрических размеров.

Для достижения эффекта полирования рабочих поверхностей и режущей кромки используются галтовки буксирного типа. В зависимости от абразивного наполнителя и установленных режимов достигаются превосходные результаты по стабилизации режущей кромки и снижения шероховатости. Так же, данная технология незаменима для удаления капельной фракции с поверхности инструмента после нанесения покрытий.

Перед нанесением покрытия все подготовленные детали и инструменты проходят через автоматизированную линию ультразвуковой мойки. Где производится тщательное удаление всех видов загрязнений поверхности.

После обдувки и просушивания инструмента в сушильном шкафу инструмент поступает в зону сборки и напыления, где в условиях вакуумной гигиены и производится основной процесс нанесения покрытия.

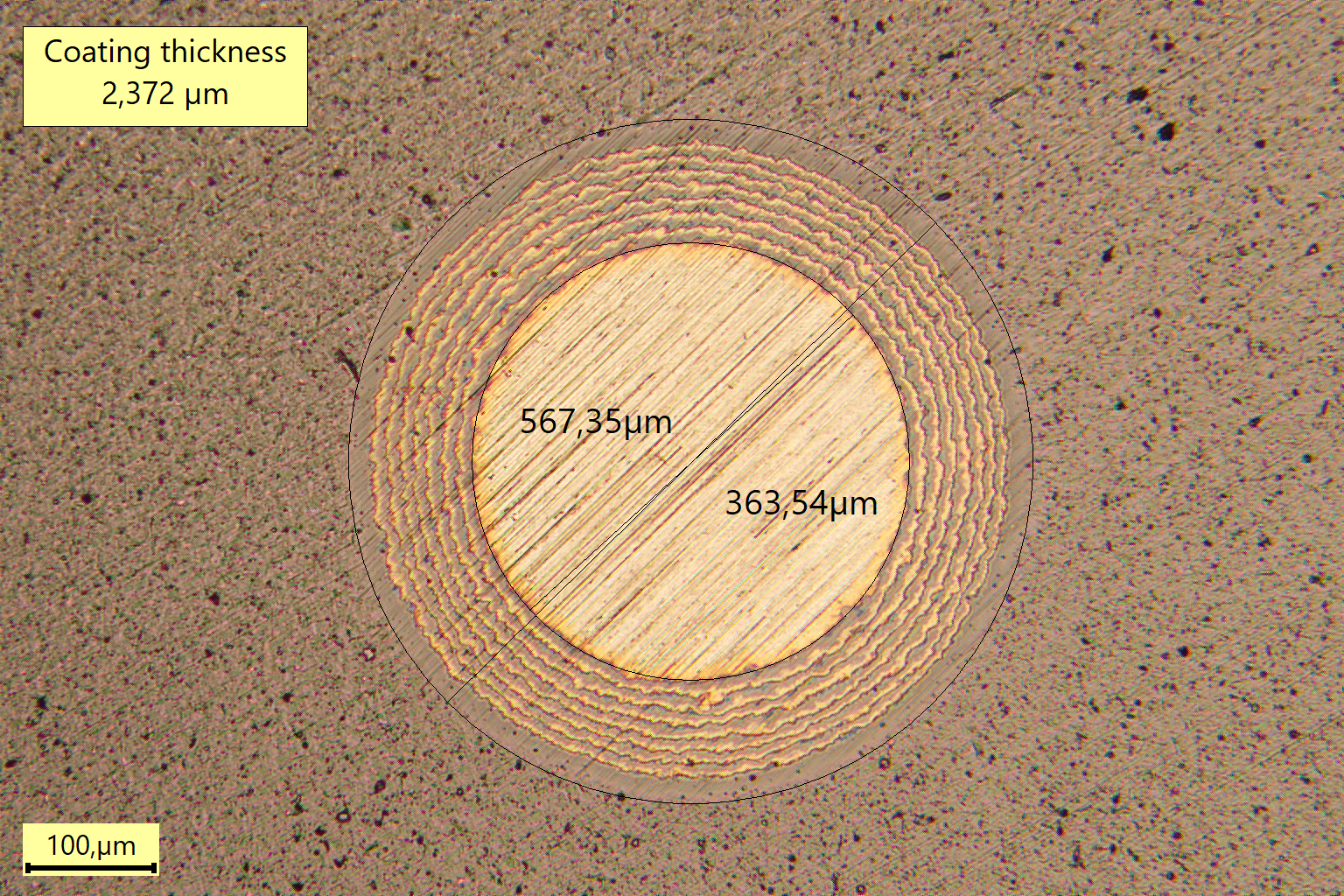

Контроль качества износостойких покрытий включает в себя целый комплекс мероприятий, направленных на обеспечение соответствия покрытия требованиям, предъявляемым к его эксплуатационным характеристикам и долговечности. Основные параметры контроля качества износостойких покрытий включают: толщина покрытия, адгезия к подложке (определяется по образцу-свидетелю), а также визуальный контроль отсутствия деламинации покрытия на рабочих поверхностях изделий.